Rury PEX do centralnego ogrzewania: przewodnik doboru

Wybór rur PEX do instalacji centralnego ogrzewania wydaje się prosty, ale w rzeczywistości sprowadza się do kilku kluczowych dylematów: który typ materiału (PEX‑A, PEX‑B czy warstwowy PEX‑AL‑PEX) najlepiej zniesie temperatury i ciśnienia systemu, czy wymagana jest bariera tlenowa oraz jaki system połączeń (zacisk, zaprasowanie, ekspansja) zapewni minimalne ryzyko przecieku przy rozsądnym koszcie. Kolejne wątki to dobór średnicy i klasy ciśnieniowej tak, by zachować komfort cieplny, ograniczyć spadki ciśnienia i nie przepłacić za nadmiarowy materiał. W artykule przeanalizuję parametry techniczne i praktyczne konsekwencje decyzji projektowych, porównam koszty i podam konkretne liczby — aby decyzja była racjonalna i łatwa do wdrożenia.

Spis treści:

- Parametry rury PEX do centralnego ogrzewania

- Systemy połączeń rury PEX do CO

- Instalacja rury PEX w centralnym ogrzewaniu

- Odporność na temperatury i czynniki chemiczne

- Trwałość i odporność na uszkodzenia

- Koszty i oszczędności z użyciem PEX

- Rury Pex Do Centralnego Ogrzewania — Pytania i odpowiedzi

Tabela poniżej zestawia orientacyjne wartości dla najczęściej stosowanych rur PEX w systemach CO: typ materiału, obecność bariery tlenowej, typowe zakresy temperatur i ciśnienia oraz orientacyjne ceny za metr dla kilku popularnych średnic; wartości cenowe i parametry są przybliżone i zależą od producenta, średnicy i sposobu sieciowania materiału.

| Typ rury | Bariera O2 | Temp. pracy (ciągła / krótkotrwała °C) | Ciśnienie robocze (typ.) | Cena orientacyjna (16 / 20 / 25 / 32 mm) |

|---|---|---|---|---|

| PEX‑A (sieciowany) | dostępna (EVOH opcjonalnie) | 70°C / 95°C | PN10 (często PN10–PN16) | ~6–8 / 8–10 / 12–16 / 18–24 |

| PEX‑B (ekonomiczny) | dostępna (EVOH opcjonalnie) | 70°C / 95°C | PN10 (często PN6–PN10) | ~4–6 / 6–9 / 9–13 / 14–20 |

| PEX‑AL‑PEX (warstwowy, alu) | wbudowana (aluminium) | 70–95°C / krótkotrwale do 110°C | PN16 (często PN16) | ~9–12 / 12–15 / 18–25 / 25–35 |

Ze stołu widoczne są trzy praktyczne wnioski: po pierwsze, PEX‑B daje najniższe koszty materiału, po drugie, PEX‑A oferuje lepszą elastyczność i pamięć materiału (łatwiejsze formowanie pętli), a po trzecie, PEX‑AL‑PEX minimalizuje rozszerzalność termiczną i zwykle ma wyższą klasę ciśnieniową kosztem wyższej ceny za metr; kluczowy z punktu widzenia trwałości element — bariera tlenowa — jest dostępny zarówno w wersjach jednowarstwowych (EVOH) jak i w wersji z warstwą alu, co pozwala ograniczyć korozję elementów metalowych systemu.

Parametry rury PEX do centralnego ogrzewania

Rury PEX to polietylen sieciowany o przewidywalnych właściwościach mechanicznych i termicznych, a podstawowe parametry, które trzeba znać przed projektem, to maksymalna temperatura pracy, klasa ciśnieniowa i współczynnik rozszerzalności liniowej; wartość współczynnika liniowego dla PEX wynosi około 150×10⁻⁶ 1/°C, co oznacza, że długość rury zwiększa się o około 0,15 mm na każdy metr przy wzroście temperatury o 1°C. Zatem przy różnicy temperatur 50°C rura może się wydłużyć o około 7,5 mm na metr, co ma realne konsekwencje dla mocowań, punktów stałych i projektowania pętli kompensacyjnych. Projekt instalacji nie może ignorować tej liczby, bo brak luzu i zbyt ciasne mocowania prowadzą do naprężeń i lokalnego odkształcenia złącz.

Zobacz także: Zabudowa Rur CO w Bloku: Jak Estetycznie Ukryć Ogrzewanie

Jeśli chodzi o przewodność cieplną, PEX ma współczynnik rzędu ~0,35 W/(m·K), czyli znacznie mniejszy niż metale i dlatego straty ciepła przez sam materiał rury są niższe; jednak przy dobrze izolowanych przewodach różnica względem miedzi staje się drugorzędna, a ważniejsza pozostaje średnica, długość i sposób prowadzenia przewodów. Dla projektanta istotne są też granice długotrwałej wytrzymałości hydraulicznej: typowo przyjmuje się eksploatację do ok. 70°C przy ciśnieniu roboczym 6–10 bar, przy czym krótkotrwałe wzrosty do 95°C są dopuszczane przez wielu producentów, ale skracają żywotność materiału; wybór klasy pracy trzeba dopasować do parametrów kotła i układu.

Inne parametry, które wpływają bezpośrednio na decyzje montażowe, to elastyczność i promień gięcia: PEX‑A jest najbardziej plastyczny i pozwala na mniejsze promienie gięcia (często 4–5× średnica zewnętrzna), natomiast PEX‑B i PEX‑AL‑PEX wymagają większych promieni i staranniejszego prowadzenia. Dodatkowo ważna jest bariera tlenowa — brak bariery sprzyja przenikaniu tlenu do obiegu, co przy metalowych wymiennikach i grzejnikach zwiększa ryzyko korozji; z tego powodu do systemów CO zaleca się rury z bariierą EVOH lub wielowarstwowe z aluminiowym rdzeniem, zwracając uwagę na jakość połączeń przy miejscach, gdzie warstwa bariery jest przerywana.

Średnice i ciśnienie pracy rury PEX do CO

Dobór średnicy to równanie między hydrauliką a ekonomią: zbyt mała średnica powoduje wysokie prędkości i spadki ciśnienia, zbyt duża podnosi koszt i pojemność układu; dla orientacji przyjmijmy praktyczne przekroje wewnętrzne i przepływy przy prędkości projektowej 0,5 m/s — dla rury o nominalnej średnicy zewnętrznej 16 mm przybliżone ID = 12 mm, co daje przepływ ~0,204 m³/h (ok. 3,4 l/min); dla 20 mm (ID ≈ 16 mm) mamy ~0,362 m³/h (ok. 6,0 l/min); dla 25 mm (ID ≈ 20 mm) ok. 0,566 m³/h (ok. 9,4 l/min); dla 32 mm (ID ≈ 26 mm) ok. 0,960 m³/h (ok. 16,0 l/min). Te liczby pomagają zrozumieć, która średnica wystarczy do zasilenia jednego grzejnika, pętli podłogowej czy pionu rozdzielającego.

Zobacz także: Rozliczanie ogrzewania w spółdzielni: Twój przewodnik 2025

W praktycznych zastosowaniach rekomendacje średnic są następujące: pętle ogrzewania podłogowego zwykle projektuje się na 16 mm (typowe długości pętli 50–120 m zależnie od układu i mocy grzewczej), przy krótszych gałęziach do pojedynczego grzejnika często stosuje się 16–20 mm, gałęzie kolektorowe i rozdzielacze 25 mm, a piony i główne magistrale budynku przy małych budynkach jednorodzinnych 32 mm lub więcej. Kryteria doboru to: wymagany przepływ (l/min), dopuszczalna prędkość przepływu (zwykle 0,3–0,6 m/s dla rozdziałów) oraz dopuszczalne spadki ciśnienia, które projektant porównuje z wydajnością pompy obiegowej.

Ciśnienie robocze rur PEX zależy od typu i grubości ścianki, ale w praktyce projektowej najczęściej spotyka się klasy PN6, PN10 i PN16; dla instalacji CO w domach jednorodzinnych wystarczające jest PN10 (max 10 bar), natomiast w obiektach wielokondygnacyjnych lub tam gdzie występują wyższe ciśnienia robocze częściej stosuje się PN16, szczególnie w wersjach wielowarstwowych. Przy doborze trzeba uwzględnić, że dopuszczalne ciśnienie zmniejsza się z temperaturą, dlatego opis producenta dotyczący zależności ciśnienia od temperatury musi być wzięty pod uwagę przy obliczeniach i testach ciśnieniowych.

Systemy połączeń rury PEX do CO

Systemy łączeń determinuje niezawodność i wygodę montażu: główne metody to zacisk (crimp), zaprasowanie (press), technologia ekspansji (expansion) oraz złączki push‑fit; każdy system ma swoje wady i zalety związane z kosztem elementów, wymaganym narzędziem i możliwością kontroli jakości na budowie. Zaciski i zaprasowania są szybkie i tanie, zapasowe uszczelki i pierścienie są tanie do uzupełnienia, natomiast system ekspansji daje bardzo szczelne połączenia z PEX‑A dzięki pamięci materiału, ale wymaga narzędzia ekspandera. Push‑fit jest najbardziej „beznarzędziowy” i wygodny do poprawek serwisowych, ale koszt pojedynczej złączki jest wyższy i część projektantów preferuje połączenia mechaniczne do instalacji ukrytych.

Orientacyjne ceny elementów i narzędzi to punkt decyzyjny dla wykonawcy: złączka zaciskowa (kieszeniowa) kosztuje zwykle 2–8 PLN za element w zależności od typu i średnicy, złączki zaprasowywane 8–25 PLN, złączki ekspansyjne 10–30 PLN, a push‑fit 20–60 PLN; narzędzia ręczne do zaciskania można kupić od ~300 do 900 PLN, narzędzia ekspandujące w zakresie ~500–4 000 PLN, a prasy do zaprasowywania kosztują od około 2 000 do 8 000 PLN, przy czym część ekip wypożycza specjalistyczne narzędzia na czas realizacji. Koszt narzędzia trzeba rozłożyć na liczbę realizacji i decyzja ta wpływa istotnie na opłacalność rodzaju złączy przy większych pracach instalacyjnych.

Przy wyborze systemu łączeń należy też uwzględnić serwis i dostępność części oraz jakość wykonania: połączenia zaciskane i zaprasowywane są łatwe do kontroli wzrokowej i testów ciśnieniowych, ekspansyjne wymagają prawidłowego użycia narzędzia i momentu „powrotu” rury, a push‑fit sprawdza się w technologii szybkich napraw. Warto także pamiętać, że miejsca łączeń to najczęstsze źródło awarii, więc wybór metody powinien być skorelowany z umiejętnościami wykonawcy i warunkami montażu (dostęp, wilgotność, miejsce ukrycia przewodów).

Instalacja rury PEX w centralnym ogrzewaniu

Kluczowa zasada przy instalacji PEX to planowanie i pozostawienie luzów na rozszerzalność, bo rury będą się wydłużać przy rozruchu systemu; zatem przed przystąpieniem do montażu należy wyznaczyć punkty stałe, zaplanować pętle kompensacyjne i dobrać średnice zgodnie z obliczonymi przepływami i spadkami ciśnienia. Mocowania i prowadnice muszą umożliwiać swobodny skok rury wzdłuż osi, a miejsca przejść przez przegrody muszą być zabezpieczone tulejami i pianką ochronną, by uniknąć przetarć i punktowego naprężenia. Poniżej krok po kroku podstawowy schemat montażu, który sprawdza się w większości instalacji domowych:

- Projekt i obliczenia: obliczyć zapotrzebowanie mocy, przepływy i spadki ciśnienia; dobrać średnice i klasy ciśnieniowe;

- Wybór materiałów: rura z barierą O2, odpowiednie złączki i narzędzia; zaplanować rozmieszczenie rozdzielacza (kolektora);

- Przygotowanie trasy: uchwyty co ~0,5–1,0 m (dla 16–20 mm zalecane 0,5–0,75 m), dystans mocowania 10–30 cm od kolanka;

- Montaż kolektorów i pętli: prowadzić rury bez ostrych zagięć, stosować promienie gięcia zgodne z producentem;

- Test ciśnieniowy: napełnić i przeprowadzić próbę na min. 1,5×ciśnienia roboczego lub na co najmniej 6 bar przez wyznaczony czas (np. 24 godziny) zgodnie z lokalnymi wymogami;

- Izolacja oraz uruchomienie: zaizolować wszystkie rury grzewcze, spuszczać i odpowietrzać układ zgodnie z instrukcją instalatora.

Podstawowe zasady montażowe obejmują także dokładne czyszczenie końcówek przed złączaniem, kontrolę pierścieni uszczelniających i stosowanie właściwych tulei dystansowych tam, gdzie rura przechodzi przez ścianę lub strop; nie należy pozostawiać odcinków wystawionych na długie działanie promieni UV. Po zakończeniu prac i wykonaniu próby ciśnieniowej dobrze jest oznaczyć przebieg instalacji i sporządzić dokumentację fotograficzną — ułatwia to późniejszy serwis i szybkie lokalizowanie ewentualnych problemów.

Odporność na temperatury i czynniki chemiczne

Rury PEX są projektowane z myślą o pracy w układach ciepłowniczych, ale ich odporność chemiczna i termiczna ma konkretne ograniczenia: typowa temperatura ciągłej pracy to około 70°C, krótkotrwale wiele systemów akceptuje do 95°C, a niektóre warstwowe rury deklarowane są do wyższych krótkotrwałych wartości; jednocześnie z każdą podwyższoną temperaturą maleje długotrwała trwałość materiału, więc stała eksploatacja przy najwyższych dopuszczalnych temperaturach nie jest zalecana. Dla systemów z kotłami kondensacyjnymi, które często pracują w niskotemperaturowym trybie, materiał PEX daje przewagę dzięki mniejszej pojemności cieplnej i szybszej odpowiedzi układu. Należy pamiętać o współczynniku zmniejszenia ciśnienia z temperaturą — instrukcja producenta zawiera wykresy, które należy uwzględnić przy projekcie.

Od strony chemicznej, PEX dobrze znosi wodę techniczną i niskie stężenia glikolu, przy czym zwykle dopuszczalne stężenia glikolu technicznego (propylene glycol) mieszczą się w zakresie do około 30–40% objętościowo, ale konkretne limity zależą od deklaracji producenta oraz od zastosowanych inhibitorów; niższe pH (silnie kwaśne środowisko) i silne środki utleniające nie są zalecane i mogą przyspieszać starzenie materiału. Woda o agresywnej chemii lub zanieczyszczenia (piaski, produkty korozyjne) wymagają filtrowania i stosowania inhibitorów zabezpieczających wymienniki i pompy, ponieważ chociaż sama rura nie rdzewieje, to elementy metalowe w obiegu już tak.

W kontekście jakości medium warto kontrolować parametry: pH w granicach ok. 7–9 jest bezpieczne, przewodność elektryczna i zawartość tlenu powinny być minimalizowane (stąd znaczenie bariery tlenowej), a dodatki chemiczne zawsze konsultować z kartą techniczną rur i złączek; stosowanie agresywnych środków czyszczących czy rozpuszczalników podczas płukania układu może uszkodzić uszczelki i osłabić strukturę rury, więc wszystkie zabiegi chemiczne warto uprzednio skonsultować i wykonać płukanie po zabiegu.

Trwałość i odporność na uszkodzenia

Żywotność rur PEX oceniana jest na dziesiątki lat; producenci i normy projektowe często odnoszą się do okresów eksploatacji rzędu 25–50 lat przy pracy w deklarowanych warunkach temperaturowo‑ciśnieniowych, ale realna trwałość zależy od temperatury eksploatacyjnej, jakości wody i sposobu montażu. Czynniki skracające żywotność to długotrwałe wystawienie na wyższe temperatury niż te deklarowane, agresywny skład wody (wysoka zawartość tlenu, kwasy), a także uszkodzenia mechaniczne podczas montażu i eksploatacji — przecięcia, przetarcia czy zbyt gęste wiązania mocujące. W projektach warto przewidzieć dostęp serwisowy i punkty kontrolne, bo choć sama rura rzadko wymaga wymiany, to awarie łączeń i elementów przyłączeniowych są najczęstszą przyczyną konieczności naprawy.

Odporność na zamarzanie jest argumentem przemawiającym za PEX: materiały polimerowe wykazują większą elastyczność przy zamarznięciu wody niż metal, co zmniejsza ryzyko pęknięcia, jednak zamarzanie wody w przewodzie niesie za sobą przesunięcia i spore naprężenia w miejscach połączeń i przy mocowaniach, więc system nie jest „mrozoodporny” w sensie bezwarunkowym. Standardowe praktyki to unikanie prowadzenia rur w miejscach narażonych na długotrwałe ujemne temperatury bez izolacji i stosowanie zabezpieczeń przeciwzamarzaniowych, bo nawet elastyczność materiału nie zapewnia pełnej ochrony elementów złącznych. Warto też pamiętać, że PEX nie jest odporny na UV — długotrwała ekspozycja powoduje kruchość i degradację, więc instalacje zewnętrzne muszą być osłonięte i zabezpieczone.

Od strony mechanicznej PEX jest odporny na uderzenia i niewielkie uszkodzenia wiązane z pracami budowlanymi, lecz łatwość montażu nie zwalnia wykonawcy z osłaniania przebiegów w miejscach narażonych na przecięcia; w miejscach przejść przez strop czy ścianę warto stosować tuleje i pierścienie ochronne oraz unikać naprężeń punktowych. Dobre praktyki montażowe, kontrola jakości połączeń i właściwe testy ciśnieniowe bardzo obniżają ryzyko awarii, a regularna kontrola i odpowiednie przygotowanie wody (filtracja, inhibitory) wydłużają żywotność całego układu.

Koszty i oszczędności z użyciem PEX

Analiza ekonomiczna powinna brać pod uwagę koszty materiałów, złączek, narzędzi i robocizny oraz przewidywany koszt eksploatacji i serwisowania przez okres użytkowania; przykład orientacyjny dla instalacji centralnego ogrzewania w domu jednorodzinnym z siecią pętli o łącznej długości 100 m rur 16 mm może wyglądać następująco: rura PEX‑B z barierą O2 100 m × ~5 PLN/m = 500 PLN; złączki i kolanka 25–40 szt. × średnio 8 PLN = 200–320 PLN; kolektor/manifold 800–1 200 PLN; izolacja i uchwyty ≈ 300 PLN; razem materiały ≈ 1 800–2 320 PLN. Do tego doliczyć należy koszt robocizny: przy stawce wykonawczej orientacyjnie 50–120 PLN/h i czasie pracy 16–24 h koszt robocizny może wynieść 800–2 880 PLN, co daje całkowity koszt realizacji rzędu 2 600–5 200 PLN zależnie od regionu i skomplikowania montażu.

Dla porównania, analogiczna instalacja wykonana w miedzi (100 m × ~20 PLN/m = 2 000 PLN) plus złączki mosiężne i lutowanie (wyższy koszt elementów i robocizny) może podnieść koszt materiałów i montażu o kilkadziesiąt procent w górę; przy tym instalacja PEX jest szybsza do montażu, co redukuje koszt robocizny. W dłuższej perspektywie oszczędności wynikają też z niższych kosztów strat ciepła na odcinkach nieizolowanych, mniejszej liczby korozji i szybszej wymiany ciepła w układach niskotemperaturowych, co może przekładać się na realne, choć umiarkowane, oszczędności eksploatacyjne — rzędu kilkuset złotych rocznie w zależności od charakterystyki budynku i sposobu prowadzenia instalacji.

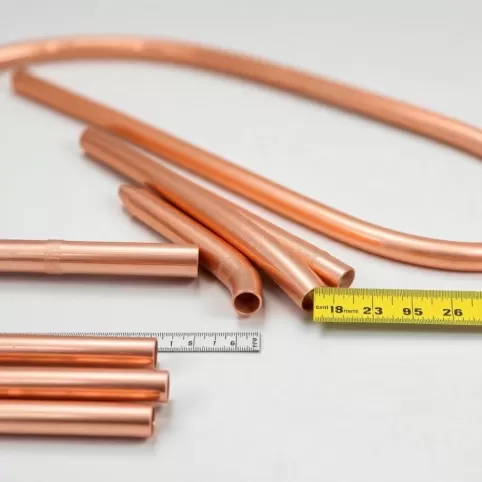

Graficzne porównanie orientacyjnych cen za metr dla typowych średnic i typów rur pomoże zobaczyć skalę różnic; poniższy wykres pokazuje przykładowe wartości 16/20/25/32 mm dla PEX‑B, PEX‑A i PEX‑AL‑PEX, uwzględniając podane wcześniej zakresy cenowe, co ułatwi szybką ocenę wpływu wyboru materiału na budżet.

Rury Pex Do Centralnego Ogrzewania — Pytania i odpowiedzi

-

Pytanie: Czy rury PEX mogą być używane w centralnym ogrzewaniu przy temperaturach do 95 stopni C?

Odpowiedź: Tak. Rury PEX stosowane w CO wytrzymują temperatury do około 95°C, a ich ciśnienie robocze zależy od klasy materiału (np. PEX-C). Sprawdź specyfikację producenta dla konkretnego produktu.

-

Pytanie: Jakie są najważniejsze zalety rur PEX w systemie centralnego ogrzewania?

Odpowiedź: Elastyczność, łatwość montażu, mniejsza liczba zsynchronionych połączeń i odporność na korozję oraz oszczędność czasu instalacji.

-

Pytanie: Czy rury PEX nadają się do instalacji ogrzewania podłogowego?

Odpowiedź: Tak. PEX jest powszechnie stosowany w ogrzewaniu podłogowym ze względu na dobrą przewodność cieplną i elastyczność w układaniu.

-

Pytanie: Czy rury PEX wymagają ochrony przed UV i jak reagują na chemikalia?

Odpowiedź: Rury PEX nie powinny być wystawiane na bezpośrednie działanie światła UV przed instalacją. Są odporne na wiele chemikaliów obecnych w instalacjach, ale należy unikać kontaktu z agresywnymi środkami i ostrożnie dobierać dodatki chemiczne.