Jakie rury do pompy ciepła split?

Zastanawiając się, jakie rury do pompy ciepła split wybrać, wkraczamy w fascynujący świat technologii grzewczej, gdzie precyzja i jakość materiałów decydują o bezproblemowym i efektywnym działaniu całego systemu. W skrócie, klucz do sukcesu leży w zastosowaniu dedykowanych rur miedzianych chłodniczych, połączonych starannym lutowaniem w osłonie azotu, gwarantującym czystość i szczelność instalacji. Bez odpowiedniego podejścia, nawet najnowocześniejsza pompa ciepła będzie tylko piękną, ale nie do końca wydajną ozdobą.

Spis treści:

- Wybór miedzi chłodniczej – standard w branży

- Lutowanie twarde w osłonie azotu – dlaczego to ważne?

- Izolacja rur chłodniczych – funkcja i znaczenie

- Przygotowanie i kształtowanie rur miedzianych

- Wziernik czynnika chłodniczego – czy zawsze potrzebny?

- Płukanie azotem i próba szczelności instalacji

- Znaczenie klucza dynamometrycznego w połączeniach skręcanych

- Q&A: Jakie rury do pompy ciepła split

Tworzenie instalacji chłodniczej dla pompy ciepła typu split to nic innego jak precyzyjny balet, w którym każdy element ma swoje ściśle określone miejsce i zadanie. Często pomija się, iż rury chłodnicze to nie to samo co rury grzewcze – choć na pierwszy rzut oka mogą wyglądać podobnie, to ich konstrukcja i przeznaczenie stawiają przed nimi zupełnie inne wymagania. W końcu, w systemie splitsowym to właśnie one stanowią arterie, którymi krąży czynnik chłodniczy, niosący ze sobą energię termiczną, a ich jakość bezpośrednio przekłada się na efektywność i żywotność całej pompy ciepła. Niezwykle ważne jest zatem odpowiednie rozróżnienie i świadomy wybór, który zapewni optymalne działanie przez lata.

| Aspekt | Wymagania dla rur chłodniczych | Wymagania dla rur grzewczych | Wpływ na działanie pompy ciepła |

|---|---|---|---|

| Materiał | Miedź chłodnicza (specjalna) | Miedź, PEX, PP (standardowe) | Odporność na ciśnienie, temperaturę, czynnik chłodniczy |

| Czystość wewnętrzna | Bardzo wysoka (bez zanieczyszczeń) | Standardowa | Kluczowa dla długowieczności sprężarki i zaworów |

| Odporność na korozję | Wysoka, minimalizacja utleniania | Standardowa, w zależności od wody | Zapobiega powstawaniu osadów i uszkodzeniom |

| Proces łączenia | Lutowanie twarde w osłonie azotu | Lutowanie miękkie, zaprasowywanie, zaciskanie | Zapewnia szczelność i brak zanieczyszczeń |

| Izolacja | Gruba, odporna na UV, specyficzna dla chłodnictwa | Standardowa izolacja cieplna | Minimalizacja strat energii, zapobieganie kondensacji |

Powyższa tabela wyraźnie pokazuje, że "rura to rura" wcale nie jest tożsame z "rura do pompy ciepła". Ignorowanie tych różnic to gotowy przepis na katastrofę, bo układ chłodniczy działa w warunkach, które wymagają absolutnej precyzji i niezawodności. Zanieczyszczenia, które dla instalacji grzewczej są co najwyżej problemem estetycznym, w układzie chłodniczym mogą zniszczyć sprężarkę, a nieszczelności doprowadzić do ucieczki drogiego czynnika chłodniczego. Pamiętajmy, że inwestycja w odpowiednie komponenty i profesjonalny montaż to oszczędność na przyszłych, znacznie droższych naprawach.

Wybór miedzi chłodniczej – standard w branży

W dziedzinie pomp ciepła typu split, wybór odpowiedniego materiału dla układu chłodniczego jest niezwykle istotny. Nie wystarczy użyć dowolnych rur miedzianych. Muszą to być rury wykonane ze specjalnej miedzi chłodniczej, która spełnia rygorystyczne normy dotyczące czystości wewnętrznej i tolerancji wymiarowych.

Zobacz także: Pompa ciepła wodorowa: rewolucja w ogrzewaniu domów

Miedź ta, w przeciwieństwie do zwykłej miedzi instalacyjnej, ma gładką powierzchnię wewnętrzną, minimalizującą ryzyko powstawania osadów i zanieczyszczeń, które mogłyby negatywnie wpłynąć na pracę sprężarki i zaworów rozprężnych. Niewielka ilość opiłków czy innych drobinek, które w centralnym ogrzewaniu uszłyby płazem, w układzie chłodniczym stanowią poważne zagrożenie dla delikatnych komponentów.

Lutowanie twarde w osłonie azotu – dlaczego to ważne?

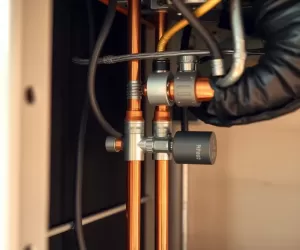

Połączenie rur chłodniczych wymaga precyzji i właściwej techniki. Właściwym standardem jest lutowanie twarde, stosowane z gorącym spoiwem, które zapewnia trwałe i szczelne połączenia. To jednak nie wszystko – kluczowe jest przeprowadzenie tego procesu w osłonie azotu.

Podczas lutowania, strumień azotu jest wprowadzany do wnętrza rury, wypierając powietrze. Zapobiega to utlenianiu się miedzi i powstawaniu tlenków, które w postaci czarnych, twardych opiłków mogłyby dostać się do układu chłodniczego.

Zobacz także: Pompa ciepła 7 kW na ile metrów – dobór metrażu

Te mikroskopijne zanieczyszczenia mogłyby zablokować kapilarę, uszkodzić zawór rozprężny lub, co gorsza, doprowadzić do zatarcia sprężarki, generując wysokie koszty naprawy. Dlatego rygorystyczne przestrzeganie tej procedury jest absolutnie niezbędne dla długowieczności i niezawodności pompy ciepła.

Izolacja rur chłodniczych – funkcja i znaczenie

Rury chłodnicze nie mogą być pozostawione "gołe" na zewnątrz. Wymagają specjalistycznej izolacji cieplnej, najczęściej w kolorze białym lub szarym, która pełni kilka kluczowych funkcji.

Po pierwsze, izolacja minimalizuje straty energetyczne, zarówno podczas transportu czynnika chłodniczego z jednostki zewnętrznej do wewnętrznej, jak i odwrotnie, w zależności od trybu pracy pompy ciepła. To przekłada się bezpośrednio na efektywność całego systemu i niższe rachunki za energię.

Po drugie, zapobiega kondensacji pary wodnej na powierzchni zimnych rur w trybie chłodzenia, co mogłoby prowadzić do tworzenia się pleśni, uszkodzeń konstrukcji budynku i nieestetycznych zacieków. Warto podkreślić, że izolacja ta musi być odporna na warunki atmosferyczne, w tym promieniowanie UV, aby zachować swoje właściwości przez wiele lat.

Przygotowanie i kształtowanie rur miedzianych

Precyzja w przygotowaniu rur miedzianych to podstawa. Rury należy przyciąć na odpowiednią długość, zawsze pamiętając o tym, aby opiłki nie dostały się do ich wnętrza. Używamy do tego specjalistycznych obcinaków do rur, które zapewniają czyste i prostopadłe cięcie.

Następnie rury delikatnie kształtujemy, unikając ostrych zagięć, które mogłyby zmniejszyć przekrój przepływu lub osłabić strukturę metalu. Do gięcia rur miedzianych stosuje się giętarki sprężynowe lub hydrauliczne, zapewniające płynne i równe zagięcia.

Końcówki rur przeznaczone do połączeń skręcanych muszą zostać odpowiednio przygotowane, czyli rozkielichowane przy użyciu kielicharki. Tworzy się w ten sposób stożkowe rozszerzenie, idealnie dopasowane do kształtu nakrętki kielichowej, zapewniające szczelne i niezawodne połączenie.

Wziernik czynnika chłodniczego – czy zawsze potrzebny?

W przeszłości wziernik był standardowym elementem instalacji chłodniczych, pozwalającym na wizualną kontrolę stanu czynnika chłodniczego w układzie. Można było ocenić m.in., czy w układzie jest wystarczająca ilość czynnika, czy nie ma pęcherzyków gazu wskazujących na wilgoć lub niedobór.

Jednak w nowoczesnych pompach ciepła, zwłaszcza tych sterowanych elektronicznie, wziernik nie jest już koniecznością. Parametry czynnika chłodniczego, takie jak ciśnienie i temperatura w różnych punktach układu, są monitorowane przez czujniki i wyświetlane na regulatorze pompy.

Dzięki temu instalatorzy i serwisanci mają znacznie bardziej precyzyjny obraz pracy układu niż ten, który można by uzyskać poprzez prosty wziernik. Technologie te eliminują potrzebę stosowania wziernika, jednocześnie zwiększając dokładność diagnostyki.

Płukanie azotem i próba szczelności instalacji

Po przygotowaniu rur i połączeń, kluczowym etapem jest płukanie azotem przewodów czynnika chłodniczego oraz jednostki wewnętrznej pompy ciepła. Azot o wysokiej czystości, wprowadzany pod ciśnieniem, usuwa wszelkie zanieczyszczenia, wilgoć oraz powietrze z systemu, co jest absolutnie niezbędne dla jego prawidłowego działania.

Następnie, obowiązkowo przeprowadza się próbę szczelności, również z wykorzystaniem azotu. Ciśnienie testowe powinno wynosić od 20 bar do 43 bar, w zależności od czynnika chłodniczego i zaleceń producenta. Po osiągnięciu wymaganego ciśnienia, butlę z azotem odcina się i obserwuje manometr przez co najmniej 30-40 minut.

Wszelki spadek ciśnienia, nawet minimalny, wskazuje na nieszczelność, którą należy zlokalizować i usunąć przed dalszymi etapami prac. Ta procedura jest gwarancją, że układ będzie działał bezawaryjnie, a czynnik chłodniczy pozostanie we właściwym obiegu.

Znaczenie klucza dynamometrycznego w połączeniach skręcanych

Ostatnim, ale nie mniej ważnym elementem montażu połączeń skręcanych w pompach ciepła jest zastosowanie klucza dynamometrycznego. Oczywiście, chodzi o odpowiedni moment dokręcania.

Zbyt słabe dokręcenie może prowadzić do nieszczelności i wycieku czynnika chłodniczego. Z kolei zbyt mocne – do uszkodzenia kielichowatego zakończenia rury lub samej nakrętki, co również skutkuje nieszczelnością. Klucz dynamometryczny pozwala na precyzyjne ustawienie siły dokręcania, zgodnej z zaleceniami producenta pompy ciepła.

To narzędzie gwarantuje, że połączenia będą idealnie szczelne i trwałe, co jest niezwykle ważne dla efektywności i bezpieczeństwa całej instalacji. Właściwe użycie klucza dynamometrycznego jest wyznacznikiem profesjonalizmu instalatora i dbałości o każdy szczegół.

Q&A: Jakie rury do pompy ciepła split

-

Jakie są kluczowe różnice między rurami chłodniczymi a grzewczymi do pomp ciepła split?

Rury chłodnicze, w przeciwieństwie do grzewczych, muszą być wykonane ze specjalnej miedzi chłodniczej o bardzo wysokiej czystości wewnętrznej, co zapobiega zanieczyszczeniom systemu. Proces łączenia rur chłodniczych to lutowanie twarde w osłonie azotu, co zapewnia szczelność i minimalizuje powstawanie tlenków. Wymagają także specjalistycznej, grubej izolacji, odpornej na UV i kondensację, minimalizując straty energii i zapobiegając pleśni.

-

Dlaczego lutowanie w osłonie azotu jest tak ważne przy instalacji rur chłodniczych?

Lutowanie w osłonie azotu jest kluczowe, ponieważ azot wypiera powietrze z wnętrza rury podczas procesu, zapobiegając utlenianiu się miedzi i powstawaniu tlenków. Te tlenki, w postaci mikroskopijnych opiłków, mogłyby zanieczyścić układ chłodniczy, uszkodzić sprężarkę, zawory rozprężne lub kapilary, prowadząc do kosztownych awarii i obniżenia efektywności pompy ciepła.

-

Jakie są funkcje i znaczenie izolacji rur chłodniczych w pompach ciepła split?

Specjalistyczna izolacja rur chłodniczych minimalizuje straty energetyczne czynnika chłodniczego, co przekłada się na wysoką efektywność systemu i niższe rachunki za energię. Ponadto, zapobiega kondensacji pary wodnej na zimnych rurach w trybie chłodzenia, co mogłoby prowadzić do tworzenia się pleśni, uszkodzeń konstrukcji budynku i nieestetycznych zacieków. Izolacja musi być odporna na warunki atmosferyczne i promieniowanie UV.

-

Dlaczego próba szczelności i płukanie azotem są obowiązkowe po montażu rur chłodniczych?

Płukanie azotem usuwa wszelkie zanieczyszczenia, wilgoć oraz powietrze z systemu, co jest niezbędne dla prawidłowego działania i długowieczności pompy ciepła. Próba szczelności, również z wykorzystaniem azotu pod ciśnieniem (20-43 bar), pozwala na wczesne wykrycie i usunięcie wszelkich nieszczelności w instalacji. Gwarantuje to bezpieczną i bezawaryjną pracę systemu, zapobiegając ucieczkom drogiego czynnika chłodniczego.